从第一座汽车制造工厂落地至今,中国汽车产业规模不断扩大,核心技术逐步自主化,我国正朝汽车制造强国迈进。

今年,伴随着国家新一轮“汽车下乡”、新能源汽车产业发展规划等相关政策在全国铺开,带动了国内汽车“更新潮”的提前到来。1至11月中国汽车市场累计销量1700.2万辆,实现了“V”型反转。同时,得益于国内疫情防控工作的有序进行,我国汽车零部件行业出口额呈递增式增长。汽车及汽车零部件市场面临众多利好,加速回暖。

海天国际准确把握市场脉搏,以客户需求为导向,加大了对汽车塑料制品注塑成型设备的研究开发,推出适合大型汽车塑料制品的专用注塑成型设备和系统。有力支持了国内汽车零件制造企业的发展,推动中国汽车产业链发展。

汽车零件塑化发展

在汽车工业中,一辆汽车由上万个零件构成。塑料制品,特别是塑料注塑制品,由于其自身具有的质量轻,机械性能好,耐腐蚀,电绝缘性好,设计自由度大,制造成本低,可批量连续性生产且性状稳定等特点,在汽车制造领域被广泛应用。成为汽车组成材料中除了钢铁和有色金属外,另一重要材料,重量比例达15%及以上。并随着塑料原料的应用拓展及汽车轻量化的要求越来越高,这个比例还将不断增长。图片

塑料保险杠注塑成型

保险杠是汽车吸收和减缓外界冲击力、防护车身前后部的安全装置及外观件之一。

在保险杠的设计制造中,不仅要考虑车身造型的美观度,也需要足够的安全性能,减缓碰撞产生的冲击,保障行人和驾驶员的安全。同时,车辆对轻量化的要求越来越高,要求保险杠重量尽可能轻,来降低能源消耗。

因此,保险杠产品在生产制造中应具备质量轻便、形状复杂、抗冲击要求高、外观要求高、重量尺寸稳定等特点,注塑机整体要求必须达到大锁模力、小注射量、高注射压力、高注射量重复性。

汽车保险杠成型应用方案

在万物互联的今天,汽车制造企业同样在拥抱数智化生产。经过十几年的探索和改善,海天国际精准把握汽车行业高精度零配件的注塑技术市场发展方向,为各汽车行业提供成熟的自动化解决方案,打造智能化标杆工厂。

保险杆成型自动化解决方案

1、推荐设备:

海天JUⅢ大型两板机;

2、机器特点:

容模空间大:移模行程、顶出行程、排布扩展性强,满足汽配行业的需求;

占地空间小:整机结构紧凑,组合方式丰富灵活,占地空间小,可最大程度提高客户的厂房利用率;

成型能力卓越:注射单元组合灵活,注射工艺适应范围广,注塑成型能力得到了有效提升;

周期快:合模动作更快、更静音、更精准,快速顺畅的开关模运动及短行程快速锁模,让成型周期大幅缩短;

高效节能:高效伺服节能的动力系统,实时动态响应更灵敏,效率高且能耗更低;

智能化:智能型核心硬件,数字化精细控制兼容国际最新信息接口标准,人机协同友好。

3、推荐配置:

除了以上过硬的通用性能,海天国际为客户提供了多项可选配置,功能配置高。可针对不同产品需求,进行个性化、功能化、专用化定制。

磁性模板:快速换模,提高换模效率;

液压夹具:快速换模,提高换模效率;

移模平台:便于换模,提高换模效率;

拉杆快抽功能:大尺寸模具快速更换成为可能;

伺服比例注射阀:注射闭环控制,提高制品重复精度;

电动预塑:精确控制塑化速度和质量,实现复合动作,节能高效等优点;

可选配多组顺序阀浇口和中子,接头采用快速接口,使用及维护便捷;

4、自动化方案推荐:

搭配功能组合:多机械手联动切浇口、火焰处理、称重、激光打标;

根据模参智能控制的冷热一体模温机;

多种原料(回料)智能比例混合的上料系统。

立足市场,迈向未来

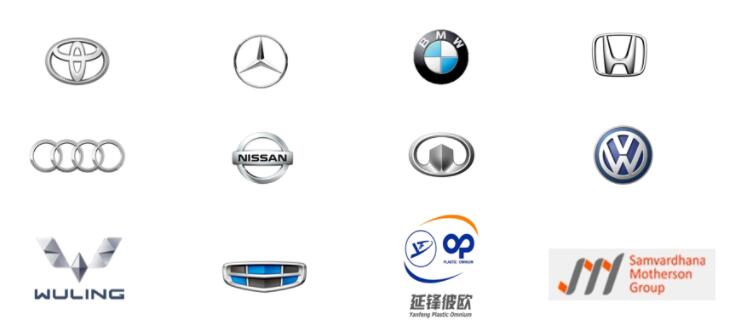

△保险杆全球主要客户

历经数十年的探索与发展,大型汽车饰件注塑成型系统,已成为海天公司产品体系中的重要组成部分,被全球各大知名汽车品牌供应商广泛应用。未来,海天将持续为汽车行业提供最优质的服务,以及最佳的交钥匙工程,打造个性化服务组合。助力汽配企业实现高效生产加工,加快建设汽车强国。